| Parameter | Typical Value / Range |

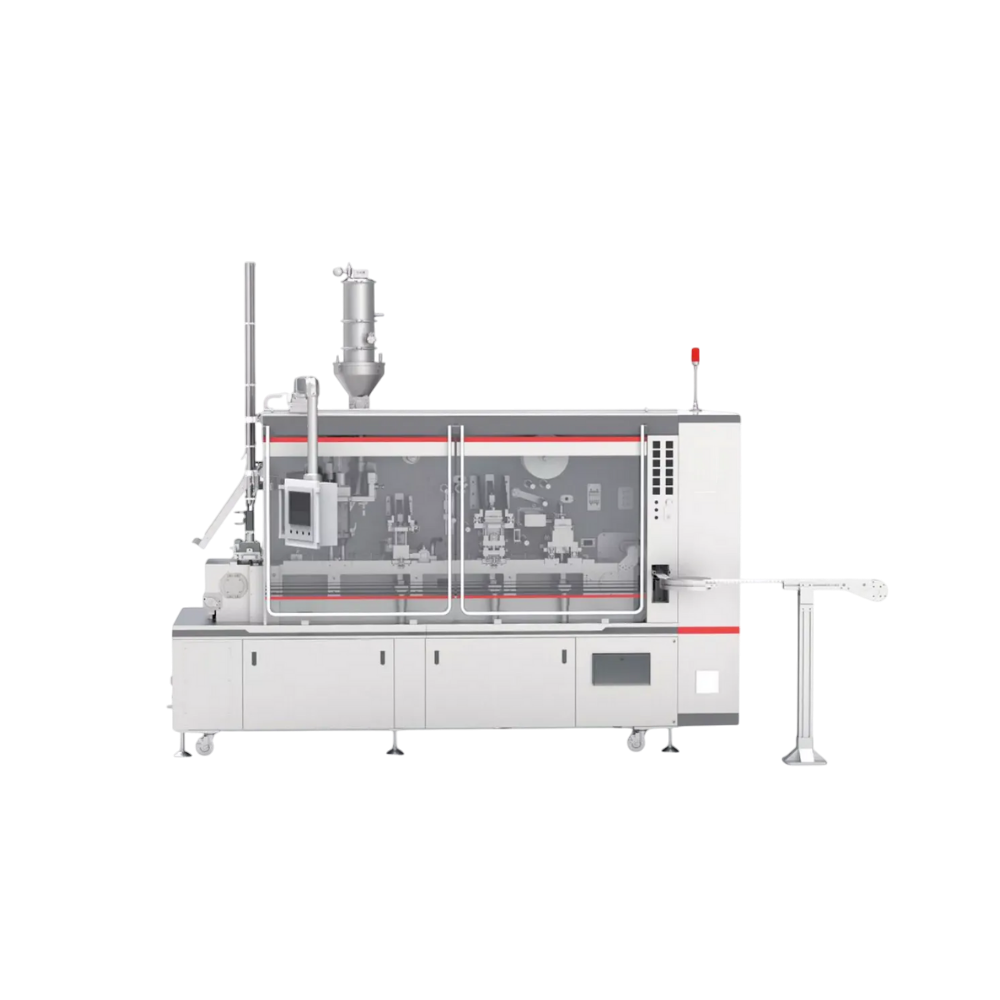

| Model | DTC-6 (six-station) |

| Maximum Production Capacity | up to 20,000 capsules per/hour |

| Number of Lanes | 6 parallel lanes |

| Filling Method | Servo-driven auger screw dosing |

| Fill Range | ~5.0 g to 5.5 g (adjustable) |

| Dosing Accuracy | ±0.2 g (average) |

| Parameter | Typical Value / Range |

| Feeding Method | Vacuum feeder + horizontal screw conveyor |

| Sealing Types | Heat sealing / ultrasonic sealing (depending on foil) |

| Gas Flushing (optional) | Nitrogen flushing, residual O₂ < 1 % |

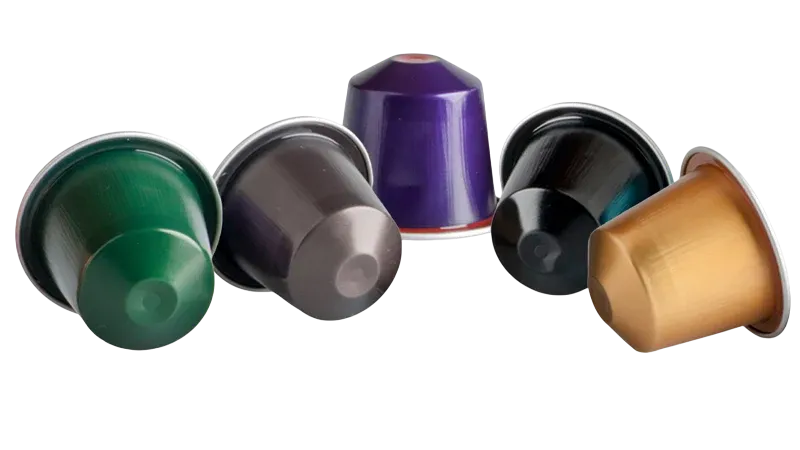

| Capsule Compatibility | Nespresso, Lavazza, Dolce Gusto, K-Cup, Tchibo, etc. |

| Quick Tooling Change | Supported, modular molds and inserts |

| Control System | PLC + Touch-screen HMI |

| Sensors / Reject System | Capsule presence sensors, reject mechanism for faults |

| Power Supply | Three-phase 380V, 50/60 Hz (customizable) |

| Compressed Air | 0.6–0.8 MPa, consumption depends on usage |

| Nitrogen Gas Supply | Required if gas flushing option installed |

| Dimensions (L × W × H) | ~ 5.3 m × 1.76 m × 3.23 m (or similar, depending on configuration) |

| Machine Weight | ~ 3,500 kg (or more, depending on build) |

| Construction Material (Food Contact) | SUS304 stainless steel |

| Warranty | Typically 1–2 years (depending on supplier) |

| Certifications | CE, ISO, food-grade hygiene compliance |

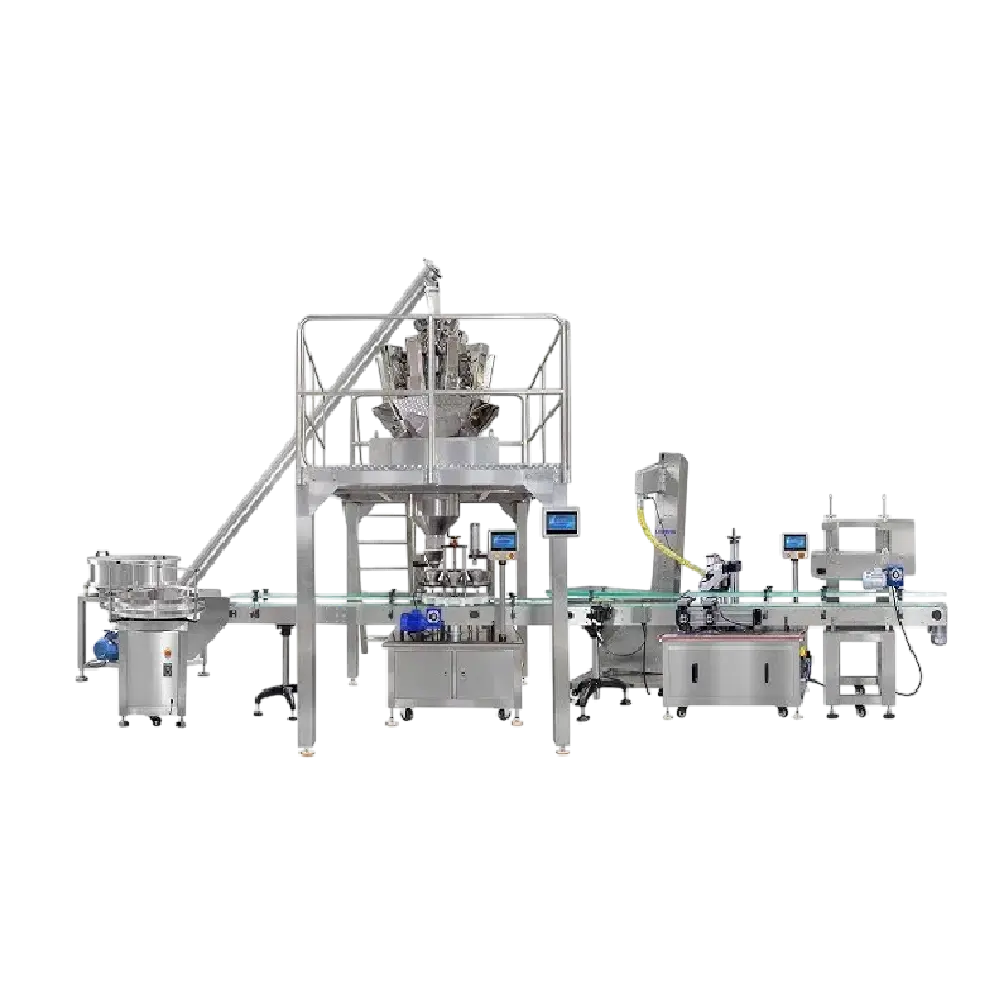

Introduction / Overview

Coffee companies need to make more capsules now. The DTC-6 machine helps them do just that – it fills also seals various kinds like Nespresso, Lavazza, Dolce Gusto, K-Cup, even Tchibo.

Folks building things need certain qualities from the DTC-6. It offers these:

- We crank out a lot of capsules – we’re talking tens of thousands every hour

- Careful measures, top-notch wrapping

- Quickly change capsules. It’s simple

- Keeping things clean during manufacturing, alongside simple upkeep, is key

- Keeping things fresh longer – by taking out unwanted gases

You’ll discover what it does, how it works, its strengths, where you can use it – all spelled out simply.

Machine Positioning & Market Context

Market Drivers

For makers needing lots done in small areas, output matters. Consider a device – it lets companies crank out big numbers of items, think coffee pods, within tight quarters.

Competitive Niche

- Often, capsule fillers handle just one type – like those exclusively for Nespresso – limiting what they can do.

- Cheaper equipment sometimes struggles with accuracy, speed, or how well things are closed up.

- European gear, though often top quality, comes at a cost; moreover, it isn’t always simple to customize.

The DTC-6 is built for lasting power – it performs well, works with various setups, yet remains dependable. Its construction also allows room for growth alongside evolving needs.

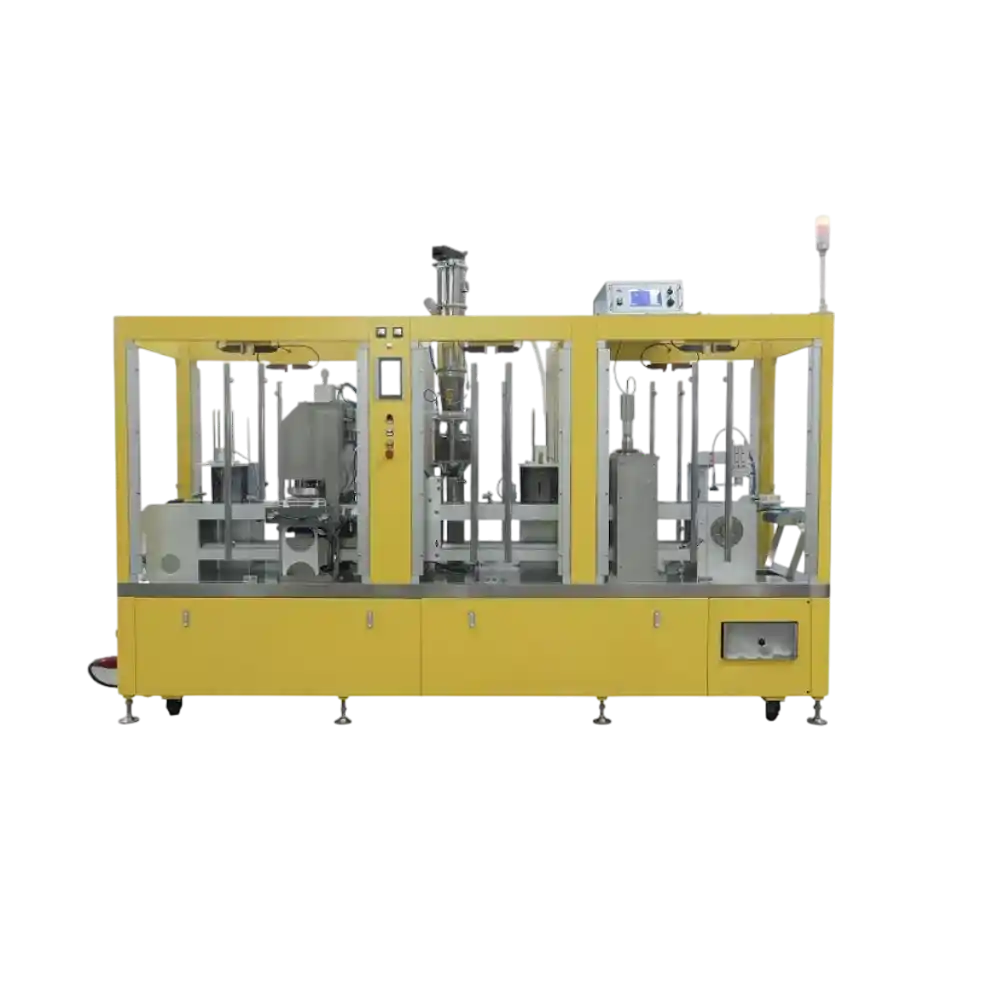

Key Features & Capabilities of the DTC-6

Here’s what the device does – a look at its key parts alongside how they work.

Multi-Format & Tooling Flexibility

- This machine both fills capsules – Nespresso, Lavazza varieties like Blue or A Modo Mio, Dolce Gusto, K-Cups, even Tchibo Espresso – then closes them up tight.

- Changing capsules happens fast – it boosts how much stuff we can make.

- The machine builds different capsules easily because of how it’s made.

High Throughput

- Operating normally, this device turns out roughly twenty thousand capsules every sixty minutes.

- The device handles up to six lanes working at once – whether it’s a single file or several side by side – for quicker results.

- How quickly this machine works – it really hinges on things like how big the capsules are, their weight, how they’re sealed, also how materials move through it. However, it should consistently handle more than 300 capsules a minute when counting all production lines.

Precise Filling & Dosing

- For powders, the DTC-6 employs screw fillers powered by servos – a design choice guaranteeing remarkably accurate measurements.

- Typically, a dose is somewhere around 5 to 5.5 grams of coffee powder per capsule. However, you can tweak this – either up or down – based on the capsule type using the machine’s controls.

- Filling weight stays consistent – it doesn’t drift by more than a tenth of a gram either way.

- Coffee travels from the feeder to be packed, often by means of a rotating screw.

Sealing / Closure Methods

- Depending on the foil used, the DTC-6 works with heat to seal – or uses sound waves instead.

- You might use pre-cut foil, or – alternatively – a roll-fed sealer, depending on what you’re packaging.

- To keep coffee fresh longer, we flush each capsule with nitrogen prior to sealing – this lowers oxygen to less than 1%, hindering bacteria so flavor stays locked in.

- To get capsules sealed tight, operators tweak temperature alongside seal duration directly on the PLC screen – a quick fix for optimal performance.

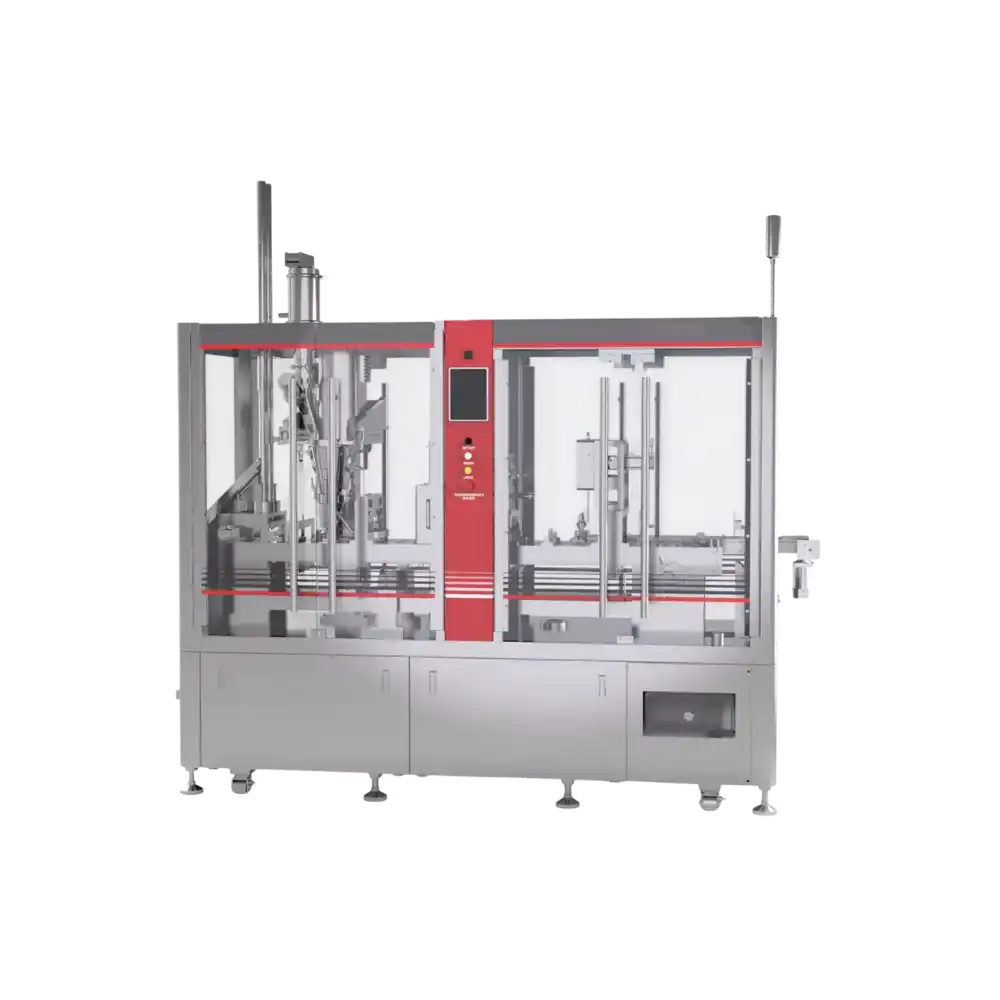

Materials & Construction

- The bits touching your coffee – whether grounds or what’s inside a pod – are crafted from safe stainless steel or similar clean stuff.

- The sturdy build – think steel or aluminum – means the machine’s core alongside bits that don’t touch food is really tough.

- You can easily check what’s happening inside because the machine boasts see-through doors, clear shields, plus safeguards that stop operation when access points are opened.

- Stations slide out, making upkeep – like cleaning or repairs – a breeze.

- Built tough, the machine holds its shape – it doesn’t wobble – so parts stay lined up correctly, no matter which lane they move through.

Automation, Control & User Interface

- You steer the DTC-6 using a robust PLC – essentially its brain – alongside a straightforward touchscreen for interaction.

- It keeps tabs on how capsules move through, whether doses are right, if seals hold, any trouble signals, also if everything is running smoothly.

- The system checks if a capsule is there, where it sits, if it jams, or gets tossed out.

- This device swiftly separates good capsules from flawed ones – those too light, broken, or lacking tops.

- You can monitor what’s happening with data records – how much is made, how full things get, mistakes that occur – also link this information to larger control systems.

- Operators handle how the machine works through a simple setup. They can bring in, store, or change settings – what we call “recipes” – depending on the capsules being used, or how much they need to be filled.

Gas, Air, & Utility Requirements

- Pneumatic features on the DTC-6 – like actuators also lifting mechanisms – might need an air compressor, generally between 0.6 to 0.8 MPa.

- If this machine has a flush feature, you’ll also need a source of nitrogen – or another non-reactive gas. Expect it to use around 65 to 80 cubic meters per hour, though actual usage hinges on how much material goes through it.

- Usually, equipment runs on a three-phase power source – 380 volts at either 50 or 60 Hertz. However, different voltage options can be arranged if needed.

- How much energy it uses varies with things like driving paths, engines, warmers, also additional features – sometimes climbing to several kilowatts.

Dimensions, Weight & Footprint

- The DTC-6’s size is dictated by its six lanes. Generally, these machines stretch out to be multiple meters long likewise wide.

- Machines similar to the six-lane version typically need a space roughly 5300 by 1760 by 3230 millimeters – though exact dimensions shift with how they’re set up.

- These machines tip the scales at many tons – easily 3,500 kilograms, often heavier.

- Installation needs a solid plan because this thing is big and heavy – check the floor’s strength, make sure it’s level, then securely fasten it down.

Maintenance & Service

- You can easily reach key parts – where things get filled, capped, trimmed, or receive their covers – for maintenance.

- Components – like forms, fittings, also supplies – swap out fast.

- Typically, stations are built with separate sections, so fixing a problem in one lane doesn’t necessarily halt traffic elsewhere – assuming the setup allows.

- Keep feed screws, sensors, belts, heaters, moreover molds on hand.

- This device notifies you when upkeep is needed – things like checking sensors, calibrating the heater, or giving it a clean.

Technical Details (Sample for DTC-6)

Below is a representative specifications sheet (you may customize or adjust based on your engineering design):

| Parameter | Typical Value / Range |

|---|---|

| Model | DTC-6 (six-station) |

| Maximum Production Capacity | up to 20,000 capsules per/hour |

| Number of Lanes | 6 lanes |

| Filling Method | Servo-motor auger screw dosing |

| Fill Range | ~5.0 g to 5.5 g (adjustable) |

| Dosing Accuracy | ±0.2 g (average) |

| Feeding Method | Vacuum feeder + horizontal screw conveyor |

| Sealing Types | Heat sealing / ultrasonic sealing (depending on foil) |

| Gas Flushing (optional) | Nitrogen flushing, residual O₂ < 1 % |

| Capsule Compatibility | Nespresso, Lavazza variants, Dolce Gusto, K-Cup, Tchibo, etc. |

| Quick Tooling Change | Supported, modular molds and inserts |

| Control System | PLC + Touch-screen HMI |

| Sensors / Reject System | Capsule presence sensors, reject mechanism for faults |

| Power Supply | Three-phase 380V, 50/60 Hz (customizable) |

| Compressed Air | 0.6–0.8 MPa, consumption depends on usage |

| Nitrogen Gas Supply | Required if gas flushing option installed |

| Dimensions (L × W × H) | ~ 5.3 m × 1.76 m × 3.23 m (or similar, depending on configuration) |

| Machine Weight | ~ 3,500 kg (or more, depending on build) |

| Construction Material (Food Contact) | SUS304 stainless steel |

| Warranty | Typically 1–2 years (depending on supplier) |

| Certifications | CE, ISO, food-grade hygiene compliance |

Note: These values are indicative and should be validated with your engineering and production requirements.

Introduction / Overview

Coffee companies need to make more capsules now. The DTC-6 machine helps them do just that – it fills also seals various kinds like Nespresso, Lavazza, Dolce Gusto, K-Cup, even Tchibo.

Folks building things need certain qualities from the DTC-6. It offers these:

- We crank out a lot of capsules – we’re talking tens of thousands every hour

- Careful measures, top-notch wrapping

- Quickly change capsules. It’s simple

- Keeping things clean during manufacturing, alongside simple upkeep, is key

- Keeping things fresh longer – by taking out unwanted gases

You’ll discover what it does, how it works, its strengths, where you can use it – all spelled out simply.

Machine Positioning & Market Context

Market Drivers

For makers needing lots done in small areas, output matters. Consider a device – it lets companies crank out big numbers of items, think coffee pods, within tight quarters.

Competitive Niche

- Often, capsule fillers handle just one type – like those exclusively for Nespresso – limiting what they can do.

- Cheaper equipment sometimes struggles with accuracy, speed, or how well things are closed up.

- European gear, though often top quality, comes at a cost; moreover, it isn’t always simple to customize.

The DTC-6 is built for lasting power – it performs well, works with various setups, yet remains dependable. Its construction also allows room for growth alongside evolving needs.

Key Features & Capabilities of the DTC-6

Here’s what the device does – a look at its key parts alongside how they work.

Multi-Format & Tooling Flexibility

- This machine both fills capsules – Nespresso, Lavazza varieties like Blue or A Modo Mio, Dolce Gusto, K-Cups, even Tchibo Espresso – then closes them up tight.

- Changing capsules happens fast – it boosts how much stuff we can make.

- The machine builds different capsules easily because of how it’s made.

High Throughput

- Operating normally, this device turns out roughly twenty thousand capsules every sixty minutes.

- The device handles up to six lanes working at once – whether it’s a single file or several side by side – for quicker results.

- How quickly this machine works – it really hinges on things like how big the capsules are, their weight, how they’re sealed, also how materials move through it. However, it should consistently handle more than 300 capsules a minute when counting all production lines.

Precise Filling & Dosing

- For powders, the DTC-6 employs screw fillers powered by servos – a design choice guaranteeing remarkably accurate measurements.

- Typically, a dose is somewhere around 5 to 5.5 grams of coffee powder per capsule. However, you can tweak this – either up or down – based on the capsule type using the machine’s controls.

- Filling weight stays consistent – it doesn’t drift by more than a tenth of a gram either way.

- Coffee travels from the feeder to be packed, often by means of a rotating screw.

Sealing / Closure Methods

- Depending on the foil used, the DTC-6 works with heat to seal – or uses sound waves instead.

- You might use pre-cut foil, or – alternatively – a roll-fed sealer, depending on what you’re packaging.

- To keep coffee fresh longer, we flush each capsule with nitrogen prior to sealing – this lowers oxygen to less than 1%, hindering bacteria so flavor stays locked in.

- To get capsules sealed tight, operators tweak temperature alongside seal duration directly on the PLC screen – a quick fix for optimal performance.

Materials & Construction

- The bits touching your coffee – whether grounds or what’s inside a pod – are crafted from safe stainless steel or similar clean stuff.

- The sturdy build – think steel or aluminum – means the machine’s core alongside bits that don’t touch food is really tough.

- You can easily check what’s happening inside because the machine boasts see-through doors, clear shields, plus safeguards that stop operation when access points are opened.

- Stations slide out, making upkeep – like cleaning or repairs – a breeze.

- Built tough, the machine holds its shape – it doesn’t wobble – so parts stay lined up correctly, no matter which lane they move through.

Automation, Control & User Interface

- You steer the DTC-6 using a robust PLC – essentially its brain – alongside a straightforward touchscreen for interaction.

- It keeps tabs on how capsules move through, whether doses are right, if seals hold, any trouble signals, also if everything is running smoothly.

- The system checks if a capsule is there, where it sits, if it jams, or gets tossed out.

- This device swiftly separates good capsules from flawed ones – those too light, broken, or lacking tops.

- You can monitor what’s happening with data records – how much is made, how full things get, mistakes that occur – also link this information to larger control systems.

- Operators handle how the machine works through a simple setup. They can bring in, store, or change settings – what we call “recipes” – depending on the capsules being used, or how much they need to be filled.

Gas, Air, & Utility Requirements

- Pneumatic features on the DTC-6 – like actuators also lifting mechanisms – might need an air compressor, generally between 0.6 to 0.8 MPa.

- If this machine has a flush feature, you’ll also need a source of nitrogen – or another non-reactive gas. Expect it to use around 65 to 80 cubic meters per hour, though actual usage hinges on how much material goes through it.

- Usually, equipment runs on a three-phase power source – 380 volts at either 50 or 60 Hertz. However, different voltage options can be arranged if needed.

- How much energy it uses varies with things like driving paths, engines, warmers, also additional features – sometimes climbing to several kilowatts.

Dimensions, Weight & Footprint

- The DTC-6’s size is dictated by its six lanes. Generally, these machines stretch out to be multiple meters long likewise wide.

- Machines similar to the six-lane version typically need a space roughly 5300 by 1760 by 3230 millimeters – though exact dimensions shift with how they’re set up.

- These machines tip the scales at many tons – easily 3,500 kilograms, often heavier.

- Installation needs a solid plan because this thing is big and heavy – check the floor’s strength, make sure it’s level, then securely fasten it down.

Maintenance & Service

- You can easily reach key parts – where things get filled, capped, trimmed, or receive their covers – for maintenance.

- Components – like forms, fittings, also supplies – swap out fast.

- Typically, stations are built with separate sections, so fixing a problem in one lane doesn’t necessarily halt traffic elsewhere – assuming the setup allows.

- Keep feed screws, sensors, belts, heaters, moreover molds on hand.

- This device notifies you when upkeep is needed – things like checking sensors, calibrating the heater, or giving it a clean.

Technical Details (Sample for DTC-6)

Here’s how things should work – a guide to building it, changeable as needed

This machine makes up to 20,000 capsules each hour using six lines. It fills them via a servo-motor system – between roughly 5.0 to 5.5 grams, consistently within ±0.2g. Capsules move by vacuum then a screw conveyor. Seals happen with heat or ultrasound based on the material. Nitrogen flushing is an option, lowering oxygen below 1%. The machine handles Nespresso, Lavazza, Dolce Gusto, K-Cup, and Tchibo capsules. Tools switch quickly thanks to modular parts. A PLC plus touch screen control everything; sensors discard flawed capsules. Power needs three phases at 380V (can be adjusted). Compressed air runs between 0.6–0.8 MPa, while nitrogen is needed if you choose gas flushing. Dimensions are around 5.3m x 1.76m x 3.23m, weighing about 3,500kg. Built from SUS304 stainless steel, it comes with a 1–2 year warranty alongside CE, ISO, and food safety certifications

Keep in mind these numbers offer a general idea; double-check them against what your projects actually need.

Operating Process / Workflow

From bean to bag, here’s how the DTC-6 works:

1. Empty Capsule Feeding/Placement

Capsules – a whole bunch of them – go straight into the machine that delivers them.

2. Empty Capsule Detection/Placement

Each capsule gets checked by sensors. Should a station run out of empties, the sensors will flag this, effectively shutting down further stations.

3. Ground Coffee Feeding Unit

Coffee grounds go into the hopper. When levels dip, the hopper alerts itself – then refills.

4. Dosing/Filling

Each production line uses a motor-powered screw mechanism to deliver just the right quantity of coffee into every capsule. These systems work together, keeping things consistent from one line to the next.

5. Optional Nitrogen Gas Station

To keep things fresher longer, a bit of nitrogen goes into the package before it’s closed – it pushes out the oxygen. Consequently, food stays good for more time.

6. Foil/Lid Feeding and Sealing

Capsules get a foil seal either from precut pieces or by unrolling foil during sealing.

7. Cooling/Solidification

Once sealed, capsules chill briefly – a quick cool helps the seal hold better.

8. Defective Product Control

Faulty items get spotted by sensors, then taken out of the line.

9. Completed Capsule Discharge

The finished capsules move on to be packed.

10. Data Recording and Monitoring

This device tracks things like flawed items, how much is made, also how full containers get.

11. Closing/Cleaning/Changeover

When a job wraps up, or if things need to shift gears, the machine gets tidied, fresh molds go in, then a new set of instructions is uploaded.

Advantages & Benefits

Opting for the DTC-6 means a capsule maker benefits in numerous ways:

Flexibility and Easy Transformation

- Being able to use many kinds of coffee pods – like Nespresso, Lavazza, K-Cup, or Dolce Gusto – lets you quickly adapt to what customers want, or move into new areas.

- Should a fresh capsule type appear, simply craft a different mold – or swap in an insert – rather than overhaul the whole system.

Cost Efficiency

- Instead of a bunch of different machines, one adaptable device cuts down on initial costs. It’s simpler that way.

- Making more capsules quickly cuts down how much each one costs to produce.

- Getting amounts right – minimizing scraps – boosts output while lowering expenses.

- Switching molds fast cuts time lost – therefore, lowers expenses for workers.

Quality & Reliability

- A motor carefully measures each amount, so fills are reliably accurate – every time.

- Built from stainless steel – easy to clean, meets standards.

- The system checks each capsule, tossing any duds before they get boxed up.

- A solid build means each one works like the last, time after time during manufacturing.

Scalability & Throughput

- The road has six tracks – enough capacity to really move things when we build at scale.

- The setup is flexible, so it can grow – perhaps with added routes or support teams down the line.

- Tracking data, also automating tasks, helps streamline how things are made while allowing output to grow.

Product Shelf-Life & Quality

- To keep flavors bright alongside preventing spoilage, displace air using nitrogen – or a similar gas.

- A tight seal keeps out dampness, so products stay fresh longer.

- Fine-tuning how seals are made means fewer leaks or flawed products.

Maintenance & Usability

- Removable parts mean cleanup is a breeze, likewise fixing things isn’t hard.

- Keeping recipes organized, setting alerts, likewise running checks on systems helps people do their jobs better.

- Built to last, this device favors regular checkups alongside sustained performance.

Application Scenarios & Use Cases

The DTC-6 really shines in these situations:

- Specialty Coffee Brands Launching Capsules

- Facing a need to offer coffee capsules, yet lacking funds for separate production lines? The DTC-6 gives smaller roasters flexibility – crafting diverse capsule types for varied customers, all from a single machine. It’s about reaching more people without bigger costs.

- Contract Manufacturing / Co-Packing

- Clients benefit from a contract manufacturer’s ability to fill capsules in various ways. This adaptability means they can easily change the type of capsule used based on what each customer needs.

- Product Line Expansion

- If you currently make coffee capsules – say, for Nespresso machines – DTC-6 lets you branch out into others like Keurig K-Cups or Nestlé Dolce Gusto, all while using what you have. It avoids needing another costly piece of equipment.

- R&D / Pilot Runs

- Before launching a fresh coffee mix – whether beans or pods – the DTC-6 handles little test runs in different forms, so you don’t overcommit when production ramps up.

- Multicapsule / Private Label Production

- Businesses needing different kinds of capsules benefit from one adaptable machine – it streamlines shipping alongside upkeep.

Considerations & Engineering Requirements

So, you’re thinking about getting a DTC-6? Here are some things to keep in mind

Floor & Structural Requirements

- That device weighs a lot – you’ll need solid, even flooring capable of supporting its weight.

- Operators need room to work around the equipment, also allowing space for repairs likewise moving materials.

- The structure needs space for services – power lines, pressurized air, also pipes carrying special gases.

Utilities & Utilities Capacity

- You need a good supply of compressed air – enough airflow, enough force behind it.

- For gas flushing, get enough inert gas – like nitrogen – with the right cleanliness alongside suitable force.

- Electricity needs to hold steady – correct voltage, balanced phases, sufficient headroom for heaters alongside motors.

- Electrical designs require solid grounding, defense against power surges, likewise robust safety features.

Environmental & Clean Room Constraints

- Keep the place where capsules are filled free from dust – contamination is a real worry.

- Dealing with coffee grounds might require fresh air circulation, a dust collection system, or sucking up particles right where they fall.

- Keeping temperature alongside moisture levels steady within the manufacturing space ensures powder moves predictably.

Changeover Planning

- Before starting a new capsule type, get the tools ready – molds, bits to switch them out, things that make it airtight.

- Map out how to switch things over, detailing each move – from what needs tidying up to getting everything precisely set.

- Keep backup components on hand so machines don’t stop working.

Calibration & Quality Control

- Keeping dosing systems checked – like confirming fill amounts – matters a lot.

- Regularly check seals – test their strength against breaking, look for any leaks.

- Keeping tabs on what gets tossed out, alongside checking production output, ensures things stay reliably good.

Operator Training & Safety

- Staff need instruction covering how to use the controls, respond to alerts, switch molds, perform upkeep, likewise handle cleanup.

- To be safe, use safety locks, shielded doorways, quick shutoffs – also follow correct lock-out/tag-out rules.

- Daily routines – beginning work, closing up, keeping things tidy, fixing problems, regular upkeep – ought to be written down clearly.

Regulatory & Food Safety Compliance

- Surfaces touching coffee need to meet safety rules for food – think guidelines from groups like the FDA or those ensuring hygienic preparation.

- Keep records of upkeep alongside sanitation – auditors will want to see them.

- To get certified – think ISO or GMP standards – you absolutely need reliable procedures. Checking things like correct amounts plus secure packaging is a must.

Sample Marketing / Product Page Text

A neat way to tell people what something does – like on a shop’s page or in a list

DTC-6 Multi-Format Capsule Filling & Sealing System

Manufacturers seeking speed, accuracy, alongside top-notch results will find the DTC-6 fits the bill – it fills then seals capsules. It handles numerous types like Nespresso®, Lavazza, Dolce Gusto®, K-Cups, Tchibo, also bespoke designs, becoming one versatile system with little interruption to production.

The DTC-6 churns out as many as 20,000 capsules each hour thanks to its six coordinated workstations, accurate dispensing, available nitrogen flushing, moreover airtight closures. It equips you – whether launching a small batch or boosting large-scale output – with the tools to adapt as needs evolve.

Key Benefits

- Its uncomplicated build lets you use different capsules effortlessly.

- Get more from what you have – smart measurements cut down on wasted material.

- Flavor stays vibrant – air is removed, then it’s sealed tight to keep things fresh longer.

- Keeping things running smoothly: Parts easily come out, the system feels natural to use, moreover it’s built from separate pieces.

- Six workstations deliver substantial output, offering room to grow later on.

Core Features

- A motor turns a screw to measure out material, getting within about two-tenths of a gram each time

- It works with heat – also uses sound to seal things

- To get rid of almost all oxygen, we use nitrogen. It brings the oxygen level down under 1 percent

- Complete command over the system – PLC likewise HMI – with stored recipes, moreover live data views

- Built from safe, stainless steel – it’s designed for clean eating

- Switching tools quickly is possible

- Sensors work alongside rejection mechanisms, recording everything that happens

For those who roast unique beans, fulfill contracts, create branded capsules – or anyone needing one machine to handle many capsule styles – the DTC-6 delivers. It’s built for performance.

Optional Modules & Enhancements

You can customize the DTC-6 with different parts to get exactly what your work demands.

Nitrogen / Inert Gas Flushing

- If oxygen is a concern for your capsules, consider adding a nitrogen flush system.

- Before closing, a gas fills each capsule, diminishing leftover oxygen.

- Oxygen levels usually fall below 1% following a flush, though this hinges on the specific powder used.

- It manages how things move, checks the force, also ensures everything stays secure.

Pre-Cooling & Post-Cooling Stations

- Fast work can warm up where things are joined together.

- To keep powder flowing smoothly, cooling units lower its temperature before packaging.

- After cooling, belts move the foil so it firms up nicely ahead of being packaged.

- Whether a system uses air or water to stay cool hinges on where it’s built.

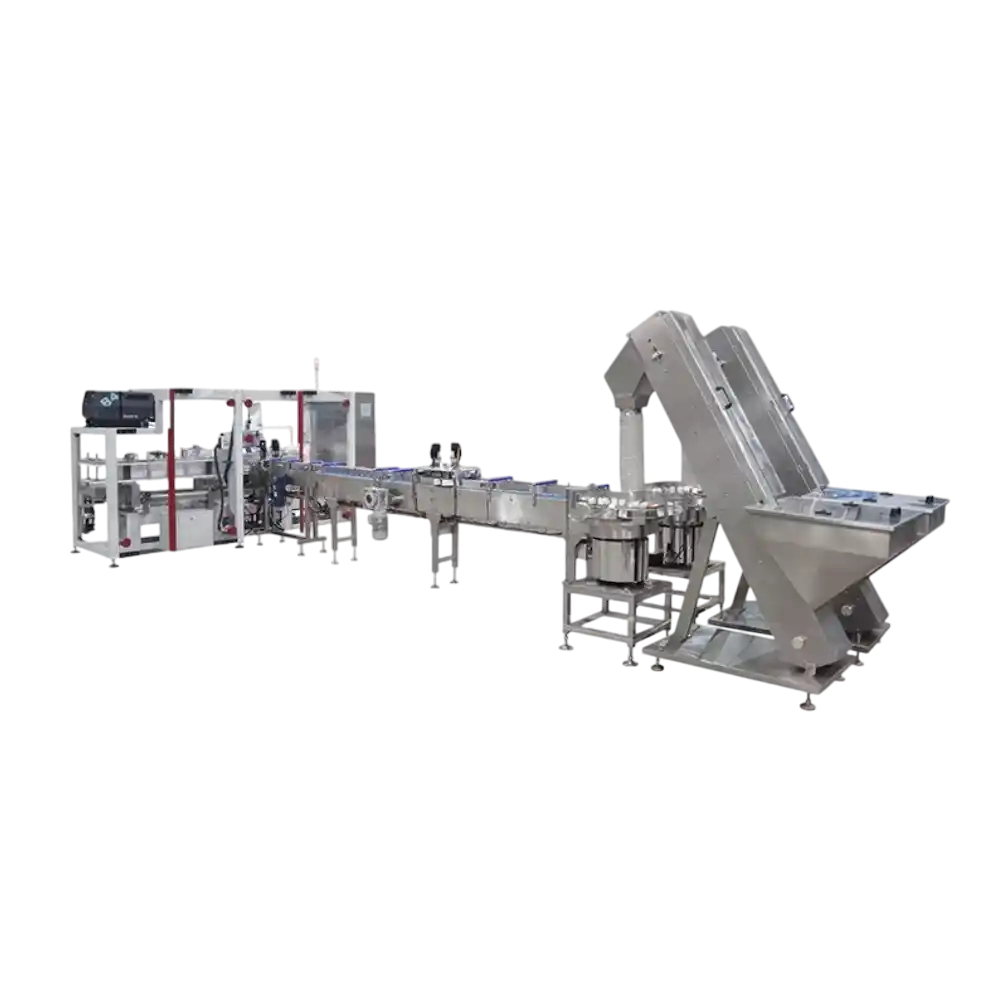

Automatic Capsule Feeding / Bulk Handling

- To make lots of capsules, machines fill them directly from big bins – or use pre-packaged sets.

- Capsules move reliably to each of the six channels – whether by vibrating bowls or a moving belt.

- The system keeps tabs on capsules, halting production whenever a hopper runs dry or something jams.

Foil / Lid Rollers & Automatic Splicing

- Keeping things running means handling those foil rolls well.

- This machine, the DTC-6, boasts a clever feature: it seamlessly joins used foil rolls to fresh ones while still running – no pauses needed.

- Sensors check foil positioning, minimizing scraps because they maintain consistent tension.

Quality Inspection Modules

- These systems check how full containers are, whether seals hold, likewise if lids sit correctly.

- Lasers – or cameras – check if capsules line up correctly, also spotting any flaws.

- Working alongside programmable logic controllers means flawed capsules get tossed out on their own.

Multi-Stage Reject / Sorting Mechanisms

- Defective capsules get steered toward different containers – either for a second life through recycling, or a closer look to understand what went wrong.

- Systems designed to reject flawed items keep finished goods pure. They toss out anything that doesn’t measure up, so what remains is top quality.

- Sorting by degree of severity helps tell apart small flaws – things you notice when you look at it – from big problems that stop something from working right.

Detail of Operating Procedures

Start-Up Procedure

- Pre-Start Checks

- Make sure there’s electricity. Then inspect the air also gas lines.

- Check that there’s enough material in the hoppers, capsules are feeding correctly, likewise ensure the sealing foil is at the right level.

- Double-check those safety locks – make sure they work. Also, test if the emergency stop button cuts power immediately.

- System Start

- Start the PLC likewise the HMI; then select what you want to make.

- First, give the machines a once-over – look at the servo motors, then the conveyor belts, also the sensors. It’s an early health check.

- Test Run / Calibration

- Test a few capsules to confirm the right amount goes in, alongside a good seal.

- Check that each package has the correct amount, the seal sticks well, moreover there are no flaws.

Continuous Operation

- It hums along – hours on end – while people watch screens for warnings.

- The system flags when capsules are missing, don’t load correctly, or aren’t sealed tight.

- Items that don’t pass inspection get sent elsewhere without delay.

- To keep things running smoothly, staff routinely verify powder hopper fullness likewise examine foil reserves. This avoids production halts.

Changeover Procedure

- Switching to different capsule types means replacing the molds, filling mechanisms, also the closing tools.

- If you change powders, a cleaning of the feed system might become necessary.

- The system gets recipes from the interface – these tweak how much product goes in, heat for sealing, holding duration, also the gas levels.

- Switching things out usually takes from half an hour to an hour, contingent on who’s doing it also what kind of capsule is involved.

Shutdown & Cleaning

- Halt manufacturing using the control panel, then activate the safety lock.

- Get rid of capsules on the lines – both the tracks and moving belts.

- Give every surface that touches powder a thorough cleaning – hoppers, screws, augers, also dosing heads.

- Keep sealing heads spotless, also maintain foil rollers likewise discard systems working.

- Inspect molds, gaskets, likewise sensors for damage.

- Keep things sliding smoothly by oiling components when needed – check the upkeep list.

Maintenance & Troubleshooting

Daily Maintenance

- Clean where you put food.

- Inspect the foil – make sure those rolls are good. Then give the capsule hoppers a once-over alongside the sensors.

- Check if conveyor belts also lane guides are straight.

Weekly Maintenance

- Thoroughly scrub the powder delivery mechanism.

- Check the heaters – see if they’re working right, also look over those temperature sensors.

- Check the feed mechanisms – make sure they deliver correctly, also look them over for damage.

Monthly Maintenance

- Check each belt also every servo motor.

- Go through the PLC records. Hunt for alarms that show up again and again, also any mistakes logged repeatedly.

- Check how quickly nitrogen flows, alongside its pressure.

Common Troubleshooting Scenarios

- If capsules aren’t filling completely, examine the auger’s settings, how easily the powder moves, or if anything is clogging the hopper.

- Check the foil itself, also the heat used to seal, how hard it presses, then how long it holds that press – these could cause leaks.

- Check if the mold pieces are positioned correctly. Also, inspect the track rails alongside confirming feed sensors function as expected.

- If rejected capsules pile up, check that the removal belt isn’t jammed.

Case Studies & Production Examples

Specialty Roaster Launch

- The small-batch coffee company is expanding – they’ll now offer pods for both Nespresso machines, likewise brewing up options for Keurig devotees.

- With DTC-6, operations flow through six routes at once – three dedicated to one kind of capsule, likewise three to the other.

- Switching is quick – done in a day. It handles up to 15,000 capsules each hour, delivering reliable filling together with secure sealing.

Private Label Manufacturing

- The company makes pills – but not just any pills. They craft custom blends alongside varied shapes for numerous customers. Each order dictates its unique recipe, also how it looks.

- DTC-6 boasts swift adjustments thanks to its adaptable tools alongside retained process details. Moreover, an available gas flush extends product freshness.

- Manufacturing flows smoothly, scarcely interrupted, so customers get reliably good products – they’re happier because of it.

High-Volume Commercial Production

- To keep up with everyone wanting their daily brew, the coffee company ramped up production – now boasting six lines churning out beans.

- DTC-6 operates non-stop, utilizing a nitrogen purge alongside automatic removal of flawed items.

- The machine turns out as many as twenty thousand capsules every hour. It keeps a close watch on things itself, so people don’t have to step in much. Waste is minimal – the capsules are consistently good.

Safety & Regulatory Compliance

- This machine is certified safe for use in Europe. It follows all required guidelines.

- Components touching food are made from safe, stainless steel.

- Keeping people safe means secured doorways, quick shut-offs, also clear warnings on the screen.

- Keeping things tidy is simple because parts slide out. Surfaces are sleek, so dust doesn’t cling.

Benefits Summary

- It handles diverse capsules – all on one go. Though shapes differ, it works with each.

- More lanes mean traffic flows faster.

- Dosing is exact – a servo system delivers consistent amounts every time.

- To keep things fresher longer, we can bubble out oxygen with nitrogen – it isn’t required, though.

- Built to be fixed quickly, this system comes apart easily – a simple clean means less time offline.

- The system expands because it remembers how things are done, handles many tasks at once, also uses interchangeable parts for change.

- To guarantee each item meets standards, we employ sensors, automated rejection systems, alongside careful visual checks.

Engineering Design Considerations

Getting a versatile capsule filler – think something similar to the DTC-6 – working well necessitates thoughtfully handling its various technical details for consistent results.

Mechanical Design

- The machine’s structure holds firm, battling wobble to keep parts – those that meter powder, shape molds, then seal – lined up exactly. If things shift even a little, capsules might not fill properly or seals could fail.

- All six lanes work together – mechanically, electrically – so each gets the same amount of product with equal sealing force. Motors pinpoint lane positions for a smooth operation.

- Each production line features separate units handling powder measure, shell delivery, likewise closure. Because of this design, a problem with one section doesn’t halt everything – the rest keep running without interruption.

- You can change or swap out parts – like the molds, seals, and screw pieces – so they work with capsules of varying sizes plus different kinds of foil.

Powder Handling & Flow Control

- Coffee powder moves from large storage containers – helped along by shaking, a downward pull, then suction.

- A rotating screw carefully drops powder into capsules. How well this works depends on the powder itself – its grain size, how damp it is – so getting the settings just right matters a lot.

- The DTC-6 can control dust – keeping powders from building up or floating around – with things like exhaust vents, filters, or a sealed delivery setup.

Sealing & Thermal Management

- Sealing heads spread warmth equally, making certain a tight closure while also protecting the powder from burning.

- After sealing, things get chilled to keep the foil steady – it stops warping. You might use air, or water if that makes more sense for where you are.

- To close containers tightly, air power or precise motors press firmly. You can fine-tune this pressing force to work well with various foils – even differing container shells.

Automation & Control

- A main computer controls everything – the lanes, when chemicals are added, what sensors say, also alerts if something goes wrong.

- Operators use the touch screen to see how things are running, tweak settings, also jump from one production plan to another.

- We keep records of how much is made, how full containers are, if seals hold, items tossed out, also when machines need work – all to ensure things are good and we can follow products back through the process.

- Doors, stops, likewise panels halt function if ajar – a safeguard built right in.

Auxiliary Modules & Line Integration

If you want a lights-out factory, the DTC-6 works alongside optional add-ons

Capsule Loading Automation

- Capsule hoppers feed shells into the machine lanes, employing vibrating bowls to guide them along.

- The system keeps things running smoothly by monitoring for jams likewise guaranteeing a steady flow.

Lid / Foil Feeding Automation

- To keep things running smoothly, foil rolls join together on their own.

- Sensors check how tightly things are stretched, positioning each capsule’s foil just right.

Rejection & Sorting

- Faulty capsules get steered aside into their own container, without anyone lifting a finger.

- Looking closely at things on several levels helps tell whether flaws are just about appearance – or if something truly isn’t working right.

Packaging Integration

- Once capsules are filled then sealed, they move on to either cartoning or blister packing equipment.

- Keeping conveyor speeds matched means things move seamlessly, avoiding jams.

Environmental Controls

- Keep powders contained – dust collection does that. It stops them spreading around.

- To keep things spotless for our best capsules, we offer a special, isolated setup during installation.

Operational Tips & Best Practices

- Pre-Production Checks

- Check grain bins, screw conveyors, alongside packaging material – look for anything unwanted or broken.

- Check that the compressed air, nitrogen – also verify the power source – are working correctly.

- Fill Weight Verification

- Check capsule weights from every line now then – just to be sure each one has the right amount.

- If things go off course, tweak how fast the auger spins – or how long it pauses.

- Seal Quality Monitoring

- Inspect a few samples to be certain the foil sticks well – doesn’t flake or tear.

- Check where things cool down; look for bends or broken containers.

- Maintenance Planning

- Keep things running smoothly by scheduling checkups every day, each week, then once a month.

- Having backup molds, seals – also essential sensors – readily available minimizes interruptions.

- Operator Training

- Get the team up to speed on picking recipes, running their stations, fixing issues, also keeping everything tidy.

- Really focus on keeping things safe – know how to halt everything quickly if needed.

Extended Technical Specifications

| Parameter | Value / Range | Notes |

|---|---|---|

| Model | DTC-6 | Six-lane configuration |

| Max Throughput | 20,000 capsules/hour | Depending on capsule size and fill weight |

| Lane Count | 6 | Independent modules |

| Fill Method | Servo auger dosing | ±0.2 g accuracy |

| Fill Weight | 5.0–5.5 g | Adjustable per capsule type |

| Powder Feed | Vacuum + screw | Ensures consistent delivery |

| Sealing Method | Heat or ultrasonic | Depending on foil type |

| Gas Flushing | Nitrogen (optional) | Residual O₂ <1 % |

| Capsule Compatibility | Nespresso, Lavazza, Dolce Gusto, K-Cup, Tchibo | Tooling change required |

| Power Supply | 380V / 3-phase | Can be customized |

| Compressed Air | 0.6–0.8 MPa | Flow rate depends on pneumatic systems |

| Dimensions (L×W×H) | ~5300 × 1760 × 3230 mm | Approximate, configuration dependent |

| Weight | ~3,500 kg | Depending on configuration |

| Material (food contact) | SUS304 Stainless Steel | Hygienic surfaces |

| Control System | PLC + HMI | Recipe management, monitoring |

| Reject / Sorting | Integrated | Multi-level inspection |

| Optional Modules | Gas flushing, vision inspection, auto splicing | Enhances quality and automation |

Long-Form FAQ

Q1: Can the DTC-6 handle different capsule heights and diameters?

Yes. The machine uses modular molds and adjustable tooling to accommodate variations in height, diameter, and foil material. Quick-change tooling reduces downtime when switching formats.

Q2: How accurate is the powder filling?

Servo-driven auger dosing ensures an accuracy of ±0.2 g per capsule. Calibration routines and periodic checks help maintain consistency across high-speed runs.

Q3: What is the benefit of nitrogen flushing?

Nitrogen flushing reduces oxygen inside the capsule, preserving flavor, aroma, and shelf life. It can reduce residual oxygen to below 1 %, helping maintain premium quality for extended periods.

Q4: Can the machine run continuously for long shifts?

Yes. The DTC-6 is designed for continuous operation, with modular lanes allowing maintenance or inspection without halting the entire line. Proper preventive maintenance ensures reliability.

Q5: How easy is it to change between capsule formats?

The design allows quick mold and die changes, typically 30–60 minutes. Recipe memory in the HMI stores parameters for different capsule types to simplify setup.

Q6: What safety features are included?

Guard doors, emergency stops, interlocked access panels, and sensor monitoring protect operators. The HMI alerts staff to errors, and machine operations automatically halt when safety conditions are violated.

Q7: How does the machine handle defective capsules?

Defective capsules are automatically rejected via multi-level sorting systems. Minor cosmetic defects can be separated from major functional defects, and all rejects are collected for analysis or recycling.

Q8: Can the DTC-6 be integrated with packaging lines?

Yes. Outfeed conveyors can deliver capsules to cartoning, blister, or secondary packaging systems. Synchronization ensures smooth transfer and minimal production interruption.

Q9: What are typical maintenance intervals?

- Daily: wipe surfaces, check sensors, verify hopper levels.

- Weekly: deep clean powder system, inspect heating elements.

- Monthly: inspect servo motors, belts, and calibration; check nitrogen flow if flushing is used.

Q10: How does the DTC-6 improve production efficiency?

High throughput, six-lane design, modular tooling, and automated quality inspection reduce downtime, scrap, and labor costs while enabling multi-format flexibility.

Real-World Production Scenarios

Scenario 1: Multi-Brand Capsule Production

- A co-packer produces capsules for three brands. By using DTC-6, they run different formats on different lanes simultaneously. Production throughput exceeds 18,000 capsules per hour with consistent quality.

Scenario 2: Launching a Specialty Blend

- A roaster wants to test a new limited-edition blend in Nespresso-compatible capsules. Quick mold change and recipe recall allow them to produce small batches efficiently without interrupting ongoing K-Cup production.

Scenario 3: High-Volume Commercial Lines

- A large brand uses DTC-6 for mass production. Nitrogen flushing and vision inspection modules reduce rejects to less than 1 %, maintaining high product quality for supermarket distribution.