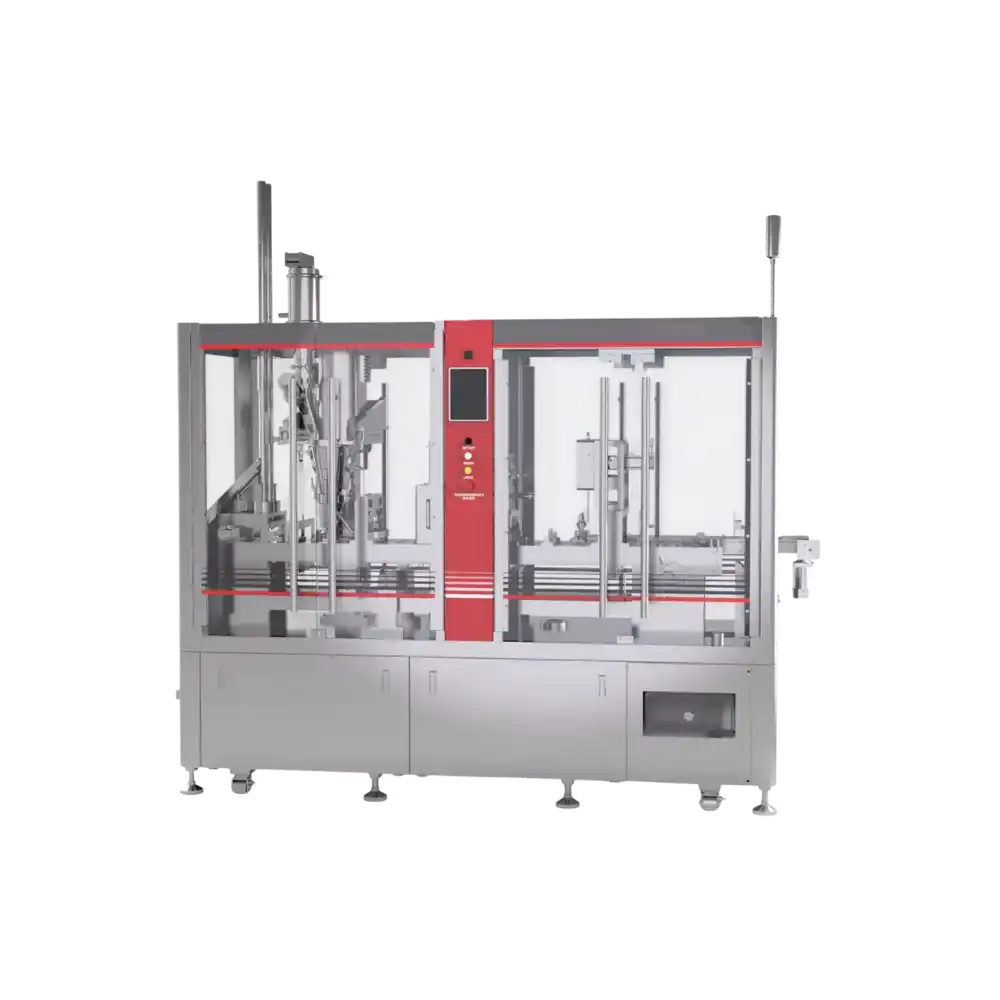

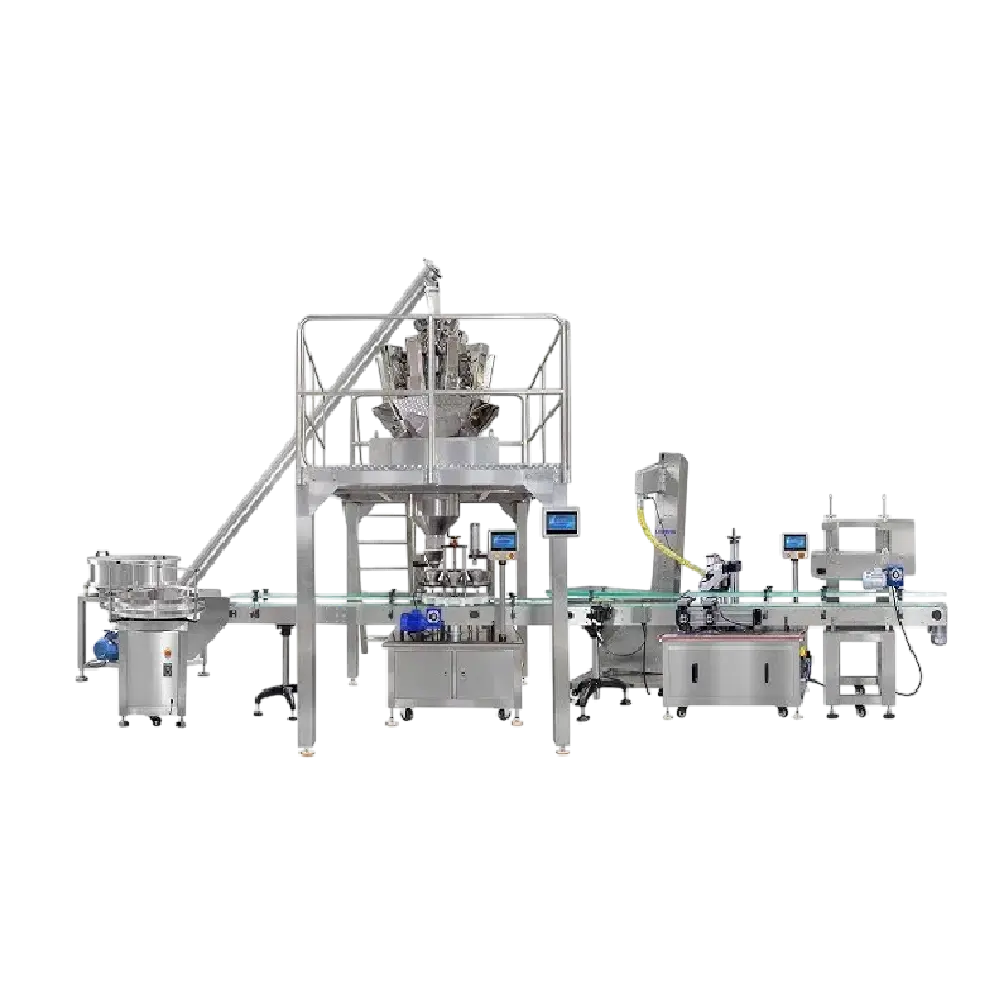

| Machine | The main body of the machine and the parts incontact with food are all 304 stainless steel, andthe rest are made of iron, aluminum, plastic, etc |

| Manufacture Standard | CE,SGS,ISO9001 |

| Filling Material | Ground Coffee Powder, Tea Powder, ProbioticsSoluble Powder,etc. |

| Sealing Material | Sealing Foil in Roll, Precut/die-cut Foil Lids, PaperFilm, etc, |

| Production Capacity | Depends on requirement |

The Complete Guide to Coffee Jar Filling and Packaging Lines

Introduction

Folks drink a lot of coffee globally, so how it’s packaged matters immensely. A good system for filling jars, sealing them up, then adding labels guarantees each container has the right amount, stays fresh, looks appealing. These aren’t merely devices – they’re vital for keeping quality high, building trust with customers, also speeding things along when making coffee.

From bean to brew – a look at how coffee jars get filled, sealed, then shipped

- A place to fuel up – someone scoops coffee into containers

- Cap feeding and cap placing

- Fitting lids – tightening them just right

- A foil liner gets heat-sealed inside a cap, creating an airtight closure

- Film gets sealed, then trimmed – a neat close

- Spots to stick labels – on the front, around the package, also those that show if something’s been opened

- Quality control and inspection systems

- Line integration and automation

- Optimization and best practices

You’ll grasp the entire journey of getting coffee into jars – how it all functions, where things can go wrong, also ways to make it smoother while keeping the coffee top-notch.

Coffee Jar Filling Station

1.1 Purpose of the Filling Station

At the depot, they weigh out coffee – scooping grounds or crystals directly into containers. What matters most here is:

- Getting the right amount of coffee – weighing it just so

- Keep things clean – no dust, no messes

- A steady amount – both how much stuff is packed in alongside its size

- Fast performance, yet still excellent work

- Handles various jars – different shapes, dimensions, too

Getting the weight right now matters immensely. A slight difference in coffee amount could mean trouble with regulations, unhappy buyers, or higher prices to make it.

1.2 Filling Methods

Folks employ a few familiar methods to get coffee from bulk to jar. These involve various machines – some weigh, others count, while still more use volumetric filling

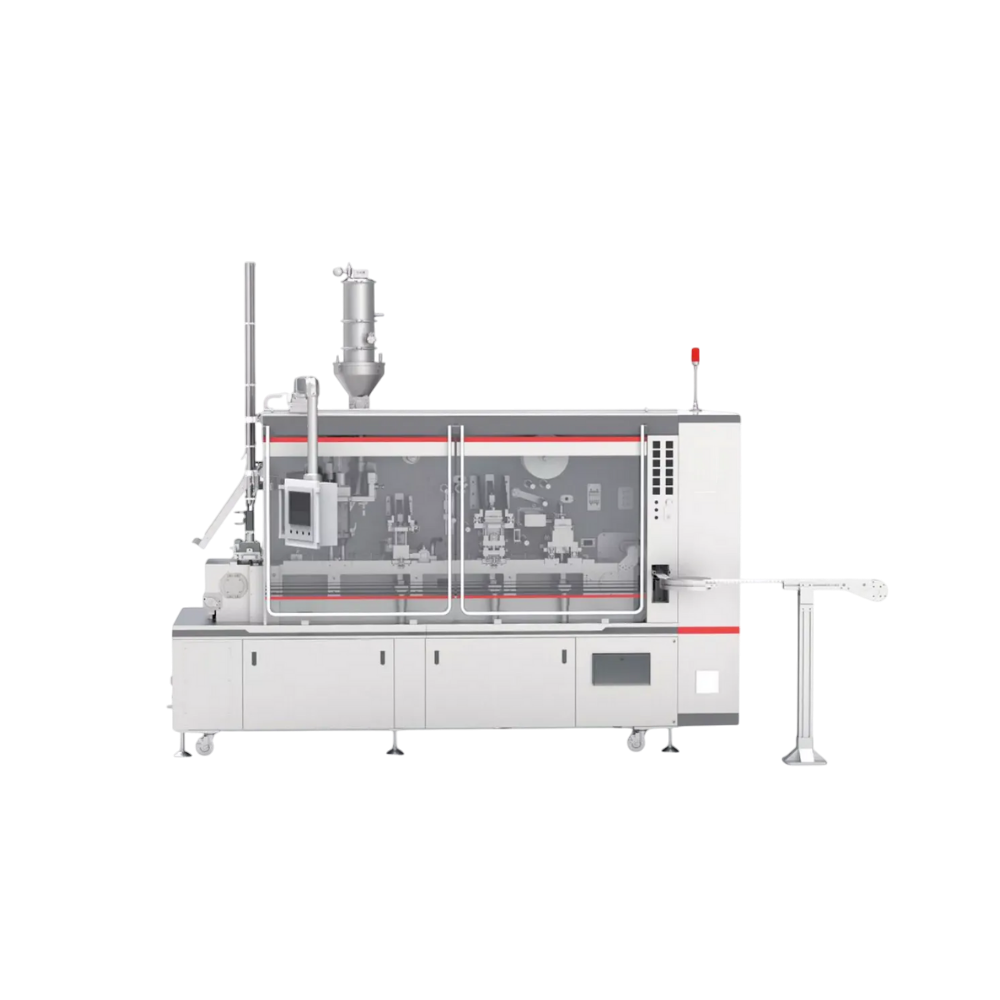

Auger Screw Filling

Instant coffee – or anything powdery, really – often flows through a spinning screw mechanism. This screw, controlled by a motor, turns just right to deliver consistent portions. These filling systems work well, measure accurately, then adapt easily when switching between materials.

Volumetric Cup Filling

Using pre-set scoops speeds up brewing, yet doesn’t guarantee equal amounts like weight-based systems – coffee changes with humidity, also how finely it’s ground.

Gravimetric (Weight-Based) Filling

Coffee measured by weight relies on scales to get things just right. While a bit pricier and taking longer, this method delivers pinpoint accuracy – ideal when dealing with high-end beans.

Vibratory Filling

To get coffee powder into containers, certain setups employ shaking trays – or chutes. It’s a frequent method when dealing with instant coffee, likewise anything that pours easily.

1.3 Motion and Synchronization

Typically, containers travel down a track. They pause momentarily – or keep rolling steadily – as coffee gets added at various stations. Getting this timing right is key to…

- Keep levels steady; don’t let them get too high or too low

- Reduced product waste

- Stable throughput

1.4 Challenges in Coffee Filling

- Coffee grounds are fine – they float around easily. Keeping dust down matters for cleanliness.

- How coffee lands within a hopper matters; uneven settling leads to variable measurements each time.

- Sometimes coffee grounds stick together, potentially jamming the machine.

- Switching between jars – or even just different products – demands fast setup.

To tackle these issues, consider installing dust collectors, agitators within hoppers, vibratory setups, also employ software that programs machines using established recipes to speed up switching between jobs.

Cap Feeding and Cap Placing

2.1 Why Cap Placement Matters

To keep things fresh, seal jars fast once they’re full of coffee. A smart cap feeder lines up each lid just right before the capper tightens them on.

2.2 Cap Feeding Mechanisms

- Caps tumble into a shaking bowl, which neatly lines them up before dropping them one by one into waiting jars.

- If your line moves quickly, rotating cap feeders manage a lot – thousands each hour.

- Robotic arms grip caps – sometimes with a vacuum – then set them on jars. This works well when caps aren’t standard shapes or are tricky to handle.

2.3 Common Issues and Solutions

- Clogged cartridges? Smooth paths for ink, alongside dialed-in vibrations, keep things flowing.

- Sensors spot misplaced items, subsequently refusing them.

- To help with smooth capping, a system centers the jar opening first.

Getting the caps on right matters – a little off-kilter now means trouble later when trying to close or secure things.

Screw Capping Station

3.1 Purpose

A machine twists lids onto jars just right – firmly to stop spills yet gently to avoid stripping the threads. It guarantees a seal suitable for heat sealing without breakage.

3.2 Types of Screw Capping Machines

- To get the lid on tight, hold it with a chuck – a simple squeeze then turn.

- To secure lids, these cappers employ rotating disks – jars move beneath them for a firm close.

- Imagine caps spinning onto bottles – that’s rotary cappers. Several capping tools whirl around a central platform, quickly sealing numerous jars at once.

3.3 Torque Control

Getting the right twist is key

- Insufficient turning force means bottle tops won’t tighten properly, potentially causing spills.

- Excessive twisting force results in stripped screws, warped coverings.

Clever devices employ torque sensors alongside responsive controls so things get done right every time.

3.4 Troubleshooting

- Screws strip when they don’t line up right – a fix involves positioning caps more carefully.

- If caps are damaged, either lower the tightening force or swap out old cap heads.

- Don’t let a lid slip by – sensors will spot uncapped jars.

Induction Sealing Station

4.1 How Induction Sealing Works

A foil is fitted within the cap, then heat from an electromagnetic field welds it to the jar’s opening. When jars move beneath this field, the foil warms – a special coating liquefies so the seal sticks firmly.

4.2 Benefits of Induction Sealing

- Airtight, leak-proof seal

- Tamper-evident protection

- Products stay fresh longer

- Keeps coffee smelling delightful, tasting new

- Quick, touchless, moreover clean

4.3 Key Machine Components

- An induction power supply whips up a fast-moving electrical flow.

- The sealing head – or coil – pushes power toward the foil.

- The conveyor carries jars along – not too fast, not too slow. It keeps them moving just right.

- The cooling zone sets the glue. It lets it harden.

4.4 Common Issues

- Seals don’t quite close because something’s off with the energy – or maybe parts aren’t lined up right.

- Seals that are scorched? That typically happens when power is too high – or they’re held in place for far too long.

- A crooked cap can stop a good seal, so fix it right away.

4.5 Future Trends

- Smart sealers foresee when they need fixing

- Systems that check every single seal to be certain it’s perfect

- Liners that work with recycling programs, good for the planet

Roll-Cut Film Sealing

5.1 Purpose

A few coffee companies incorporate an extra foil layer right onto the container, underneath the lid. Typically, this protective covering gets put on with a machine that slices it from a larger roll.

5.2 How It Works

- The camera gobbles up the filmstrip.

- The machine stamps out circular pieces from the movie stock.

- Discs settled onto the lip of the jar.

- The film sticks to the rim when a hot tool presses them together.

- Next, the jar moves on to have its cap applied.

5.3 Advantages

- Provides secondary protection

- Adds tamper-evidence

- Keeps products safe while they move. It stops items from spilling or getting damaged on the way

5.4 Challenges

- When spinal discs shift, fluid can escape

- When a movie doesn’t grip you, worry lines appear

- If dust gets in the way, things won’t stick

While induction seals are everywhere these days, roll-cut sealing persists – you’ll find it on some coffee brands.

Labeling Station

6.1 Importance of Labeling

Your product’s labels speak volumes. They share what your brand is about, list ingredients, feature scannable codes, moreover cover necessary legal ground. A messed-up label though? It can hurt how people see your product – even if it’s amazing coffee.

6.2 Labeling Methods

- Labels go on both sides of containers – whether they’re flat or curved.

- Labels go completely around containers.

- These wraps go on like a tube, then hug tightly when warmed.

- Security strips wrap around bottle tops – if anyone messes with them, it shows immediately.

6.3 Label Application Process

- A jar shows up on the sensors. They register its existence.

- A device sticks on the label.

- The label gets sleek because of rollers, brushes – even blasts of air.

- Cameras verify positioning while also confirming barcodes are scannable.

6.4 Labeling Issues

- If labels wrinkle or bubble, tweak how tightly they’re rolled on – or slow down/speed up the machine applying them.

- Misaligned tags: Adjust detectors likewise positioning systems.

- When things go wrong, sound alerts – don’t accept containers.

Quality Control and Inspection Systems

7.1 Why Quality Control Is Crucial

How well a coffee jar line performs hinges on the finished product. Despite top-notch equipment, mistakes happen. So, checks exist at every stage – guaranteeing each jar satisfies both rules of the trade alongside what people want.

7.2 Types of Quality Control in Coffee Packaging

Checkweighers

- Double-check every jar – make sure it holds the right quantity of coffee.

- The system tosses out jars that aren’t full enough – or those crammed too tightly. It won’t accept them.

Vision Inspection Systems

- Cameras together with sensors spot labeling errors – like askew lids, incorrect stickers, or absent safety rings.

- It spots flaws swiftly, never missing one.

Seal Integrity Testers

- Tests locate seal leaks – no damage to parts. They work on both induction likewise roll-cut seals.

- Keeps things good to eat – fresh longer.

Torque Testers

- Check how firmly screw caps are fastened – make sure each one feels about the same.

Metal Detectors and X-Ray Systems

- Find any unwanted stuff mixed in while things were being made.

- We confirm your food handling meets standards. It’s safe – we’ve checked things over. You’re good to go with serving.

7.3 Benefits of Automated QC Systems

- Reduced labor costs

- Finds flaws better than a person checking things by eye

- Immediate signals guide machinery tweaks

- Compliance with international food safety standards (e.g., HACCP, ISO, FDA, EU regulations)

Line Integration and Automation

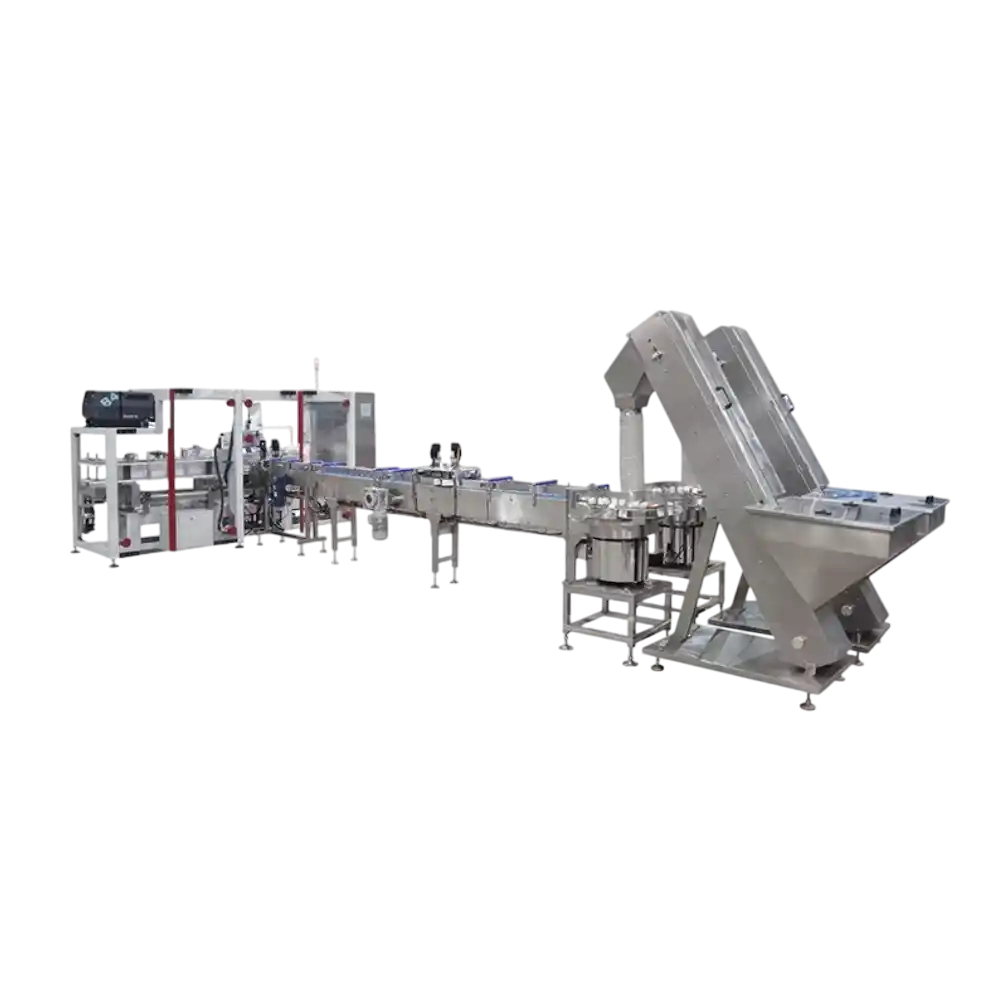

8.1 Fully Automated Coffee Jar Filling Lines

Coffee now flows through plants via completely linked, self-running systems. Each step talks to the following one, boosting speed, minimizing halts, then offering a clear record of how things were made.

8.2 Features of Automated Systems

- A Programmable Logic Controller oversees everything – filling bottles, securing caps, making airtight seals, then adding labels. It’s a single hub coordinating these actions.

- Operators use touchscreen displays – a simple way to tweak things on the fly.

- Choose from built-in settings tailored to various jars – or your favorite brew. It simplifies things.

- We keep records of how much stuff gets made, when things break down, likewise any mistakes – all so we can constantly get better at what we do.

8.3 Robotics in Coffee Packaging

Machines now show up more often in…

- Putting caps on things, then setting them where they need to go

- Getting jars from one spot to another

- Palletizing finished cartons

- Carefully managing fragile glass containers – a steady hand is key

8.4 Benefits of Automation

- Consistency and accuracy

- Faster production speeds

- Lower labor requirements

- Improved safety

- Watch systems work, fix problems as they happen

Optimization and Best Practices

9.1 Maximizing Efficiency

- Keep things running smoothly – plan checkups before problems arise instead of waiting for failures.

- Switching production swiftly: Tools designed for easy swaps alongside self-adjusting systems keep interruptions brief.

- Well-trained staff fix issues quickly, thereby minimizing material loss.

- Keeping things dust-free – with good ventilation – means a tidier workspace also helps machines last longer.

9.2 Reducing Waste

- Fix things so we get back any dropped coffee – don’t just let it go to waste.

- Keep product full so less is lost.

- Help the planet – choose bottle caps, linings, moreover labels made from stuff we can use again.

9.3 Safety Considerations

- Get safety features – like shields moreover quick shutoffs – on every machine.

- Get everyone up to speed on how things work safely, likewise what to do if something goes wrong.

- When fixing things, be sure to disconnect power sources – lock them out, tag them so everyone knows they’re off. It keeps people safe.

Sustainability in Coffee Jar Packaging

10.1 Eco-Friendly Materials

- Eco-friendly labels help our planet. They break down naturally.

- Bottle caps alongside foil – made for simple sorting at the recycling center.

- Lighter jars mean less stuff is used to make them, yet they still hold up well.

10.2 Energy-Efficient Machines

- Sealers use clever tech to regulate energy. They tighten caps while conserving electricity.

- Fillers powered by motors sip energy – a real improvement over air-powered ones.

- Bright lights to check work areas.

10.3 Green Manufacturing Practices

- Cut down on how much stuff we use to wrap things.

- Gather spent coffee grounds, then give them a second life through repurposing.

- Cut back on how much water factories need, likewise lessen their power consumption.

Common Problems and Solutions

11.1 Coffee Dust Issues

- Caps get dusty from coffee grounds. Seals suffer too. It’s a mess – grounds where they shouldn’t be.

- Get rid of dust with hoods that capture it, alongside air purifiers.

11.2 Cap Misalignment

- Lopsided closures mean containers won’t close tight.

- Better cap delivery systems, alongside a visual check, will resolve this.

11.3 Label Misplacement

- Labels look wonky – either tilted or puffy. Something’s off with how they’re sticking.

- Get the rollers dialed in, also manage how tight the labels are wound.

11.4 Seal Failures

- Seals aren’t sticking well. Something’s up with how they grip the container.

- Verify electricity, belt pace, moreover material fit.

Future Trends in Coffee Jar Filling and Packaging

- Using artificial intelligence alongside machine learning helps foresee when equipment will need fixing, also spotting flaws as they happen.

- Devices link to online systems, letting people keep watch from anywhere.

- Operators learn their jobs using special glasses that show digital info right before their eyes – a sort of helpful boost to what they actually see.

- Packaging machines shift easily – handling different jars, accommodating fresh labels. They’re built for change.

- Eco-friendly packaging gets a boost: Liners break down naturally, likewise labels return to the earth.

Frequently Asked Questions (FAQs)

To get coffee into jars without a mess, carefully pour – or better yet, use a funnel. It keeps things tidy.

Weighing product to fill containers gives top-notch precision, though it takes time. Alternatively, a rotating screw can deliver both good speed alongside reliable amounts.

A coffee jar filling line’s speed depends on several things. Jar size matters, likewise the type of coffee – whole bean versus ground impacts flow. Moreover, how precise the fill needs to be influences pace. Typically, these lines manage anywhere from 100 to 400 jars per minute.

How fast things move varies – smaller setups might handle thirty jars a minute, while top-of-the-line rotary machines can process more than two hundred.

Deciding between induction also roll-cut seals? It hinges on what matters most. Induction generally offers a tamper-evident seal – if broken, you know something happened. Roll-cut is quicker, though, often favored when speed outweighs that extra security feature.

Induction seals quickly, neatly, moreover consistently. Though roll-cut sealing adapts well, it isn’t often seen now.

The device accommodates various container dimensions. It isn’t limited to a single size; instead, it adjusts.

These days, production lines generally switch tasks fast – adjustable belts, smart sensors, alongside software controlling each process make that happen.

Want to keep your food packing safe? Check regulations, train staff thoroughly, maintain spotless equipment – cleanliness is key! Regularly inspect everything, document procedures meticulously, also consider expert consultation.

Follow HACCP guidelines, equip the facility with stainless steel, also install automatic checks.

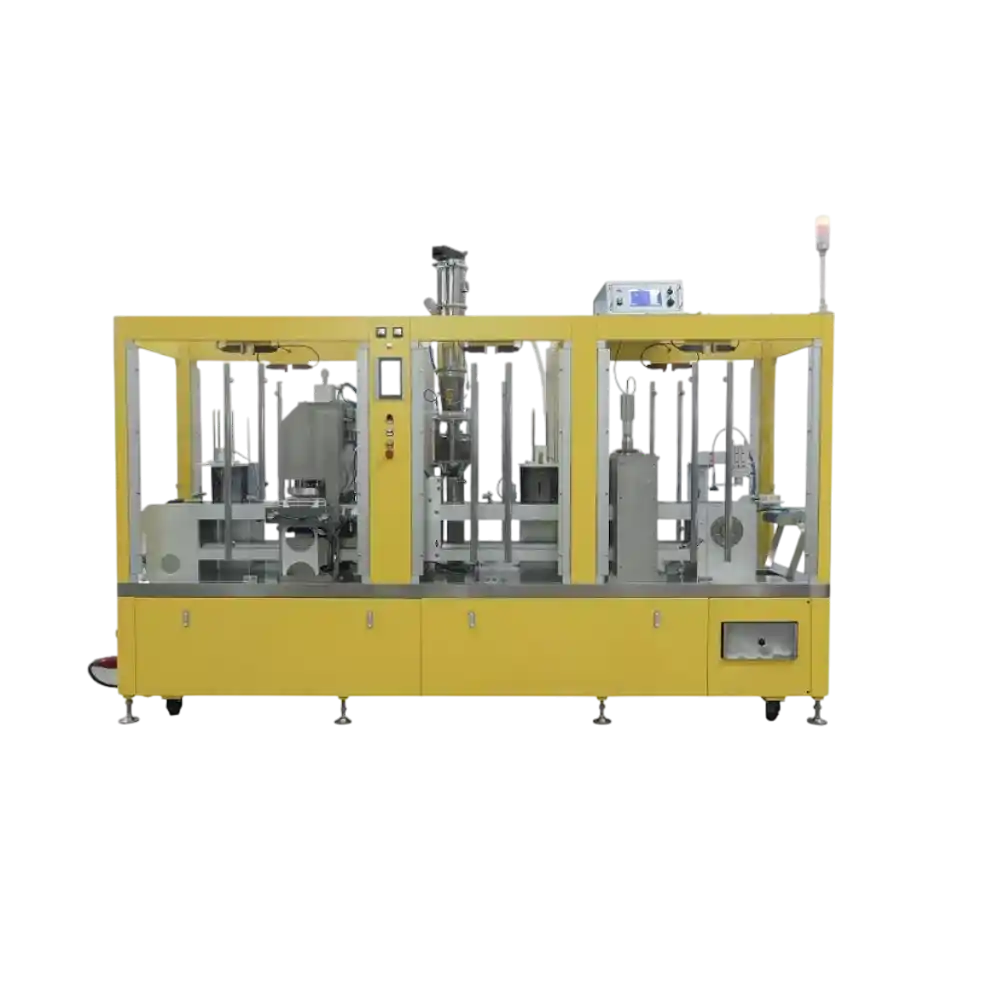

Dragontech Jar Labeling Unit – Precision and Perfection in Every Label

Labels on today’s food and beverage containers aren’t just slapped on at the end – they showcase what you sell, represent your company, then assure customers about quality while tracking where things come from. The Dragontech Jar Labeler delivers accuracy, dependability, so fits smoothly into how you make products. Built to cooperate with the Dragontech Jar Filler, it boosts speed plus makes each container look polished before shipment.

The Dragontech Labeling Station handles everything from coffee jars to ingredient containers – no matter the material or shape. It smoothly applies labels, whether simple or intricate, fitting precisely what your packaging requires.

1. Seamless Integration with Jar Filling Lines

Once jars have their contents settled and lids secured, they move along a conveyor to await labels. The unit positions each one carefully; sensors confirm its place before a label is applied spot on. It works seamlessly within an automatic filling process.

How the machine is built – its parts working together seamlessly – means it syncs up perfectly with how things get filled then sealed. Consequently, production never pauses; everything keeps moving. Ultimately, this creates a smoother, more reliable process delivering consistently high-quality results.

This machine handles jars crafted from plastic, glass, even PET. It also accepts labels – paper, film, clear options – without issue. Consequently, companies can create unique branding without sacrificing smooth production.

2. Intelligent Control and User-Friendly Operation

The Dragontech jar labeling machine runs on a clever control system – a PLC working alongside a touchscreen. Using this simple interface, people who operate the machine quickly change where labels go, how firmly they stick, also how everything lines up.

Setting up is a breeze – the machine recognizes labels on its own, also remembers how you like things done. This makes swapping jars or label styles quick. It stores settings so you don’t waste time readjusting, guaranteeing each run looks the same.

The system alerts personnel instantly when labels vanish, rolls run out, or things get crooked – keeping production flowing smoothly without mistakes. It’s built so anyone can use it well, even with just a little practice.

3. Single-Sided Labeling for Simplicity and Speed

If a product needs just one eye-catching label – think a brand, what it is, or its taste – a single-sided setup works great, especially when that info goes right on the front of the container.

Setting up this machine is simple; running it feels effortless, while the results are neat. A label applicator plus guiding wheels collaborate to affix labels without flaws like air pockets or creases.

Labels on just one side are popular for things like instant coffee, those convenient 3-in-1 coffees, likewise powdered drinks – it helps brands look good while standing out.

This setup is straightforward, so it doesn’t need much upkeep while remaining reliable over time when consistently used.

4. Double-Sided Labeling for Comprehensive Branding

If a company needs room for things like nutrition details, barcodes, or what goes into their product, these labels work wonderfully.

Two labelers work together, attaching labels to both the front then the back – perfectly aligned. Sensors adjust for any jar shape, guaranteeing each label goes on straight.

Top-tier coffee or food companies often opt for labels applied to both sides – it feels right visually while letting them display graphics alongside key details on packaging.

Whether glass or plastic, shiny or matte, Dragontech makes certain every side of a jar looks equally polished – a uniform look across the board.

5. Adaptable Design for Various Jar Shapes and Materials

Built to handle almost anything, the Dragontech Labeler adapts. You can tweak its guides, applicators, moreover the belt itself, so it works with various jars – little cylinders, big squares, even oddly shaped ones.

Manufacturers can readily change what they make or how things are packaged – no new machines required. Simple tweaks, done by hand, mean less downtime on the production line.

You could be marking coffee, tea, cocoa, or vitamin bottles – the setup stays nearly identical across everything. It works that way.

Dragontech offers a label system built to adapt – a smart choice as your company expands.

6. Built with Durability and Hygiene in Mind

For tough jobs needing spotless results, industrial packaging relies on durable equipment. Built from stainless steel alongside premium aluminum, the Dragontech Labeling Unit withstands rust, grime, yet holds up to regular washdowns.

You can get to everything on this machine without a struggle – check it, clean it, fix it. Wiring likewise mechanisms stay tidy, so things remain sanitary where food is processed.

Dragontech builds things to meet global standards – think GMP, CE marks – so everything is safe, dependable, moreover legally sound. Consequently, their equipment works well where they process coffee, seasonings, powdered foods, or comparable items.

7. Smooth Integration with Conveyors and Filling Stations

Right after items are filled or sealed, the labeler falls into place, syncing up with the moving belt so things keep flowing smoothly.

The machine checks how far apart jars are, so labels stick on correctly as they go by. It prevents messes – no smudged or crooked labels – even when things move fast.

Dragontech folks tailor connections for production lines – think bottling, sealing, sticking labels, boxing things up – so everything flows smoothly with hardly anyone needing to lift a finger.

You can set up the labeling station to work directly within your production line – or keep it separate, based on how your space is arranged alongside how much you want automated.

8. Precision Through Advanced Sensing and Motion Control

Good labels start with getting things right. At Dragontech, we build labelers using clever sensors alongside carefully controlled motors – so each label goes on just where it should.

It figures out how jars are positioned, how long labels are, also whether they’re see-through – all to keep things running smoothly from one set of products to the next. Meanwhile, a precise motor keeps the label supply steady, so it doesn’t pull or rip while being applied.

The smart design sticks labels on just right – a clean look demonstrating your brand cares about quality.

9. Efficiency Without Compromise

Dragontech’s labeling machine works well while also being mindful of the planet. It smartly manages energy consumption, alongside delivering labels accurately to cut down on scrap.

A system that automatically fine-tunes label tightness, a conveyor built for smooth movement, alongside careful label separation – these features mean the machine lasts longer while needing less upkeep.

Dragontech boosts speed not just with machines, but also through clever software. This means labels flow consistently, whether the rest of the process is running, halted, or getting back on track.

10. Modular Construction and Easy Customization

Each factory operates differently, so Dragontech doesn’t push cookie-cutter solutions. Instead, the Jar Labeling Unit boasts a flexible design; select only the parts you need to perfectly match how you work.

Available options include:

- Spotting see-through tags. Systems that find hidden labels

- Systems imprint dates on items – some spray tiny droplets, others use light beams

- Cameras check labels – making sure they’re correct

- Systems that swap rolls automatically keep things running smoothly

- Connects to scales or check systems – so items move through while getting measured

You can build a label setup tailored to how you work today, moreover anticipate changes down the road thanks to its adaptable design.

11. A Versatile Solution for Multiple Industries

The Dragontech Labeler handles more than just coffee – it works well in many different businesses

- Edibles encompass sugar, seasonings, tea, powdered drink blends, alongside protein boosts

- Beauty products: lotions, exfoliants, alongside containers for self-care

- Medicines encompass vitamins, minerals, likewise powdered prescriptions

Dragontech labelers work with lots of different setups, so businesses get a dependable solution that lasts – a good choice if they need flexibility now or down the road.

12. Enhancing Brand Identity Through Label Precision

How products look matters – a lot. Good labels show a brand takes pride in its work, delivering polish alongside the item itself.

Dragontech’s labeling machine sticks labels on jars flawlessly – no bumps, creases, or crooked lines. It doesn’t matter if your labels are shiny, dull, or see-through; they’ll look polished and prepared for store shelves.

Dragontech makes certain each jar looks just like the next, so companies can project consistency – a trustworthy appearance – every step of the way, beginning at production then continuing through store displays.

13. Reliable Operation with Minimal Downtime

Dragontech labelers withstand tough work environments. They’re constructed sturdily with long-lasting pieces – meaning less breakdown, yet repairs remain straightforward thanks to quickly swapped components.

Engine upkeep is thoughtfully planned so repairs or cleaning don’t cause big shutdowns – keeping things running smoothly.

Troubleshooting tools within the system spot problems before they cause delays, so machines last longer. Dragontech doesn’t merely aim for reliability; it builds it right in.

14. The Dragontech Commitment

At Dragontech, we build things to work well – it’s how we do business. Skilled technicians put together every labeler, check its operation, then adjust it so you can get going immediately without trouble.

Dragontech doesn’t just sell equipment; they back it up with help – training, readily available replacement pieces, complete tech support. Because factories are worldwide, their service reach is too, meaning aid is never far off.

Alongside Dragontech fillers and sealers, this labeler joins forces to streamline how you package coffee or powders – a seamless system from start to finish.

15. Conclusion

Dragontech’s jar labeler blends smart tech with careful construction. It’s made for businesses needing quick, reliable labels – think coffee roasters or food producers wanting a polished look.

It labels jars on one or both sides, works with different container shapes, seamlessly connects to Dragontech fillers – giving you streamlined, reliable labeling now alongside readiness for what comes next.

Opt for Dragontech; deliver jars crafted with care, beauty, consistency.